Rodzaje sprężarek śrubowych i ich zalety

Sprężarka śrubowa jest najskuteczniejszym narzędziem do organizowania układów pneumatycznych, ponieważ ma kompaktowe wymiary, małą masę, niski poziom hałasu i wibracji w porównaniu z innymi typami urządzeń przeznaczonych do sprężania gazów i powietrza.

Treść

- 1 Różnice i zalety sprężarek śrubowych w stosunku do sprężarek tłokowych

- 2 Urządzenie i zasada działania sprężarek śrubowych

- 3 Odmiany sprężarek śrubowych

- 4 Powszechne usterki sprężarek śrubowych i ich eliminacja

- 4.1 Urządzenie nie uruchamia się dobrze

- 4.2 Urządzenie nie uruchamia się ponownie

- 4.3 Brak sprężonego powietrza

- 4.4 Słaba wydajność

- 4.5 Nadmierne zużycie oleju lub wyciek

- 4.6 Otwieranie zaworu bezpieczeństwa

- 4.7 Wyzwalanie termostatu

- 4.8 Odłączanie silnika przez wyłącznik automatyczny

- 4.9 Awaria jednostki obrotowej

- 4.10 Zwiększone ciśnienie

Różnice i zalety sprężarek śrubowych w stosunku do sprężarek tłokowych

Pierwsza różnica między sprężarkami śrubowymi i tłokowymi polega na ich konstrukcji. Najważniejsze jest to, co odróżnia sprężarki śrubowe od sprężarek tłokowych.. W jednostkach śrubowych stosuje się wirniki ze śrubowymi zębami, obracające się ku sobie. A w tłoku - tłok, który wykonuje ruch posuwisto-zwrotny wewnątrz cylindra. Ze względu na opisane powyżej różnice konstrukcyjne sprężarka śrubowa ma niską masę i niewielkie wymiary.

Także inne metoda wtrysku i przechowywania powietrza. Maszyny śrubowe zapewniają stały przepływ powietrza. Z drugiej strony, sprężarki tłokowe dostarczają powietrze w postaci impulsów, które odpowiadają częstotliwości ruchów tłoka. Dlatego, aby utworzyć stały przepływ do urządzenia tłokowego, jest podłączony do odbiornika.

Zalety sprężarek śrubowych w stosunku do sprężarek tłokowych są oczywiste.

- Oszczędzanie energii. Oszczędza się go dzięki zastosowaniu bloków śrubowych najnowszej generacji i automatycznej kontroli dopływu powietrza. Z tego powodu zużycie energii elektrycznej zmniejsza się o około 30%.

- Niskie koszty utrzymania. Średnio konserwacja zespołów tłokowych jest wymagana co 500 godzin pracy. Maszyny śrubowe wymagają kontroli po 4000-8000 godzin pracy.

- Długa żywotność. Sprężarki ze śrubową zasadą działania mogą działać bez naprawy przez kilka lat z rzędu. Wynika to z braku systemu zaworów i obecności prostego układu smarowania i chłodzenia. Na parze śrub producent urządzenia udziela 2-letniej gwarancji. Ale, jak pokazuje praktyka, urządzenia mogą pracować bez wymiany pary śrub 7-8 lat. W tym czasie w warunkach przedsiębiorstwa trzeba zmienić około 5 sprężarek tłokowych o podobnej wydajności.

- Niskie koszty instalacji i uruchomienia. Jak już wspomniano, jednostki śrubowe są małe i prawie nie wytwarzają hałasu i wibracji. Dlatego pieniądze są oszczędzane na instalacji i instalacji sprzętu, ponieważ nie wymaga się instalacji na fundamencie ani w oddzielnym pomieszczeniu.

- Doskonałe funkcje techniczne. Zespoły śrubowe są wysoce konkurencyjnym sprzętem o następujących charakterystykach technicznych: Wydajność do 95% (z jednostkami tłokowymi, wydajność nie osiąga 60%); pojemność ponad 40 m3/ min; ciśnienie wyjściowe do 9 kgf / cm2.

Urządzenie i zasada działania sprężarek śrubowych

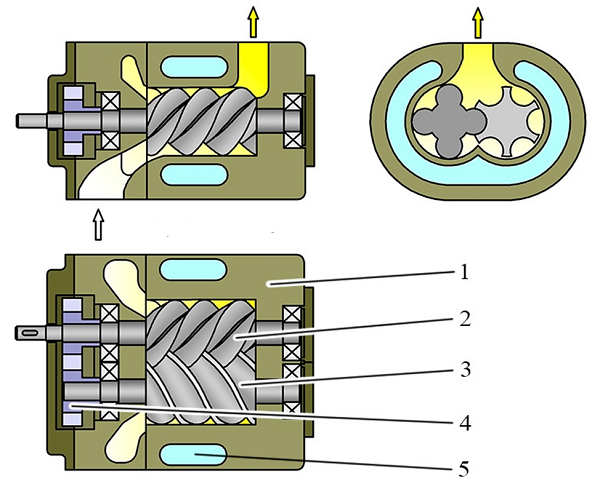

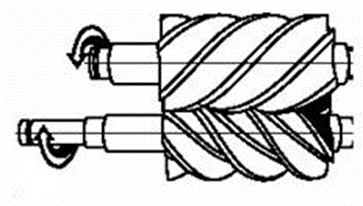

Głównym elementem sprężarki śrubowej jest blok śrubowy (patrz rysunek poniżej). Składa się z korpusu (1), w którym znajduje się para śrub (2 i 3).

Wirniki w środkowej części mają pogrubienie, na które nacięty jest profil śrubowy.Śruby te są tak ustawione, że między nimi występuje przerwa w zakresie od 0,1 do 0,4 mm. Para wirników jest zamontowana na tulejach lub na łożyskach. Obrót śrub jest zsynchronizowany za pomocą kół zębatych (4) zamocowanych na wałach wirników. Aby zapewnić szczelność korpusu, jest on zmontowany z dławikami i uszczelkami.

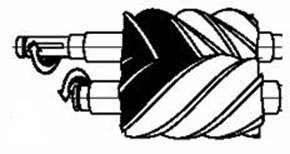

To ważne! Śruba napędowa urządzenia ma wypukły i szeroki kształt zęba, a śruba popychacza jest cienka i wklęsła.

W przypadku sprężarki przewidziane są również wnęki do chłodzenia (5), do których, w razie potrzeby, doprowadzany jest płyn. Napęd sprężarki może być zarówno bezpośredni, jak i pasowy.

Zasada działania jednostki obrotowej jest następujący.

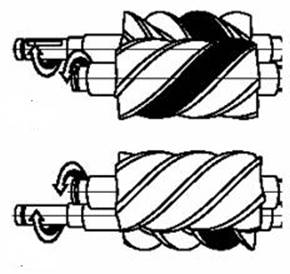

- Gdy śruby obracają się, powietrze zaczyna przepływać przez wlot do wnęki ssącej, w której znajduje się para wirników. Na tym etapie powietrze wypełnia zagłębienia śrubowe na całej długości (rys. 1).

- Gdy wirniki obracają się ku sobie, objętość zasysania zostaje odcięta od wlotu. Na tym etapie wtryskiwany jest olej, aby uszczelnić szczeliny między śrubami i nasmarować je. Ponadto, wchodzący olej pochłania ciepło wytwarzane przez sprężanie powietrza, pełniąc funkcję chłodzenia. Przy dalszym obracaniu śrub objętość komory roboczej maleje, a ciśnienie w niej wzrasta.

- Ponadto, w momencie, gdy dna ślimaka są połączone z wylotem sprężarki, sprężanie w komorze zatrzymuje się i sprężona mieszanina powietrza i oleju zaczyna wychodzić przez wylot jednostki.

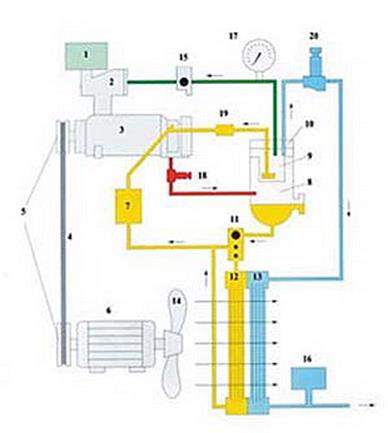

Urządzenie sprężarki śrubowej wyraźnie różni się od urządzenia zespołu tłokowego. Poniżej znajduje się obwód sprężarki śrubowej, który zawiera następujące elementy.

- Filtr. Zaprojektowany do czyszczenia powietrza atmosferycznego wciąganego do urządzenia.

- Zawór ssący. Zakłóca emisję oleju i powietrza przy zatrzymaniu sprężarki.

- Blok śrubowy. Jest to główna jednostka robocza urządzenia, składająca się z pary śrub umieszczonych w obudowie. Czujnik termiczny jest zainstalowany obok dyszy (18), która wyłącza silnik, jeśli temperatura powyżej 105 ° C jest na wylocie bloku śrubowego.

- Napęd pasowy. Zaprojektowany do przenoszenia ruchu obrotowego z silnika na śruby. Napęd składa się z 2 kół pasowych. Jedno koło pasowe jest zamontowane na wale silnika, a drugie na wale napędowym bloku śrub.

- Koła pasowe Od ich wielkości zależy prędkość obrotowa pary wirnika. Koła pasowe są połączone za pomocą pasa napędowego.

- Silnik Ustawia ruch obrotowy napędu pasowego, który z kolei napędza blok śrubowy.

- Filtr oleju. Zaprojektowany do czyszczenia oleju powracającego do jednostki obrotowej.

- Główny separator oleju. W tym urządzeniu olej jest oddzielany od powietrza za pomocą siły odśrodkowej.

- Filtr separatora oleju. Zaprojektowany do oczyszczania powietrza wtórnego z pozostałości olejowych, to znaczy lepiej. Na wylocie filtra w powietrzu można wykryć resztkowe opary oleju w ilości 1,3 mg / m3. Ten wskaźnik dla jednostek tłokowych jest nieosiągalny.

- Zawór bezpieczeństwa. Zapewnia bezpieczeństwo podczas obsługi urządzenia. Jeśli ciśnienie w separatorze oleju (8) zostanie przekroczone, zawór włączy się, upuszczając go do akceptowalnego poziomu.

- Termostat Dzięki niemu utrzymuje się optymalna temperatura składu oleju. Ten ostatni może swobodnie przechodzić przez chłodnicę, aż osiągnie temperaturę 72 ° C.

- Chłodnica oleju Zbiornik ten otrzymuje podgrzany olej, oddzielony od powietrza, aby schłodzić do pożądanej temperatury.

- Chłodnica powietrza. Umożliwia chłodzenie powietrza przed dostarczeniem go do punktów zużycia do temperatury 15-20 ° C wyższej niż temperatura otoczenia.

- Fan Zaprojektowany do chłodzenia wszystkich elementów urządzenia.

- Zawór jałowy. Jest elektropneumatyczny i jest przeznaczony do sterowania zaworem ssącym (2).

- Przełącznik ciśnienia. Dzięki niemu praca urządzenia odbywa się w trybie automatycznym. W sprężarkach najnowszej generacji zamiast przełącznika ciśnienia zainstalowano elektroniczny system sterowania.

- Manometr. Pokazuje poziom ciśnienia wewnątrz urządzenia.

- Outlet Dzięki niemu sprężone powietrze wchodzi do punktów zużycia.

- Urządzenie do kontroli wizualnej. Wykonane w postaci przezroczystego pogrubienia na rurze. Dzięki niemu możesz kontrolować proces zwrotu oleju.

- Zawór minimalnego ciśnienia. Jest w stanie zamkniętym, dopóki ciśnienie nie wzrośnie do 4 barów. Ponieważ element ten oddziela pnevmolinę od sprężarki, pełni ona funkcję zaworu zwrotnego, gdy jednostka zatrzymuje się lub przełącza w tryb jałowy.

Wszystkie wymienione części i komponenty sprężarki śrubowej są umieszczone w metalowa obudowa pokryte kompozycją dźwiękochłonną. W zależności od producenta i modelu urządzenia jego urządzenie może się nieznacznie różnić od powyższego.

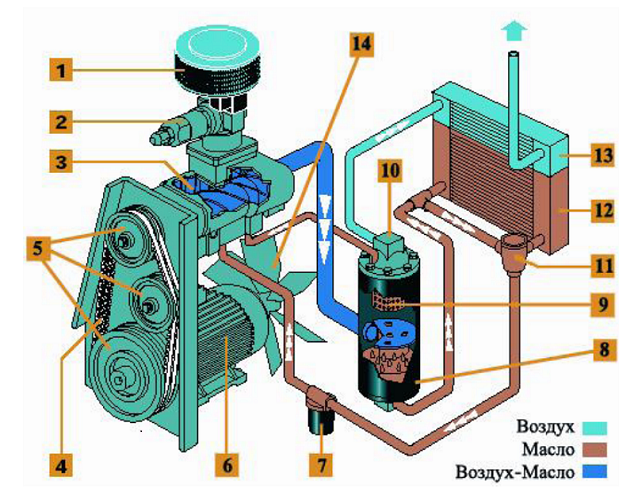

Jeśli zastanowisz się szczegółowo zasada działania sprężarki śrubowejto wygląda tak (patrz rysunek poniżej).

- Po włączeniu urządzenia przez filtr (1) powietrze zaczyna być zasysane.

- Następnie powietrze wchodzi do regulatora ssania (2), a następnie przesuwa się do zespołu wirnika (3).

- W zespole wirnika powietrze jest mieszane z olejem, a następnie sprężane. Olej wchodzi do urządzenia w precyzyjnie odmierzonych porcjach.

- Mieszanina olej-powietrze wchodzi do separatora (8) i przechodzi przez wkład (9), gdzie jest rozdzielana na olej i powietrze.

- Ponadto czyste powietrze przechodzi przez chłodnicę (13) i wychodzi z urządzenia.

- Olej, który został oddzielony w separatorze (8), ponownie wchodzi do zespołu wirnika. Temperatura powracającego oleju zależy od tego, który krąg się poruszy - duży lub mały. Jeśli olej jest zbyt gorący, aktywowany jest zawór termostatyczny (11) i przekierowuje go w dużym okręgu przez chłodnicę oleju (12).

- Przed przejściem z chłodnicy do bloku śrub olej jest czyszczony w filtrze (7).

- Para śrubowa jest napędzana przez silnik (6) i przekładnię pasową klinową (4 i 5).

Tryby działania

Agregaty sprężarek śrubowych, nawet najprostsze, mają 5 trybów pracy.

- Zacznij. Jest to tryb uruchamiania urządzenia, który eliminuje przeciążenie sieci energetycznej. Napięcie jest przykładane stopniowo do silnika, tak że zaczyna działać dopiero po 10-15 sekundach. po naciśnięciu przycisku zasilania.

- Bezczynnie W tym trybie urządzenie jest przygotowywane do pracy przy pełnym obciążeniu. Wirniki są napędzane przez silnik i zaczynają wtryskiwać powietrze, ale przy małej mocy.

- Tryb pracy. W tym trybie następuje pełne działanie urządzenia, którego wyjściem jest sprężone powietrze.

- Tryb gotowości. Jest aktywowany, gdy w systemie osiągnięte zostanie pewne ciśnienie. W trybie czuwania wszystkie procesy w sprężarce są zatrzymywane, aż ciśnienie w systemie spadnie do poziomu, przy którym urządzenie jest włączone.

Wskazówka! Ten tryb jest bardzo wygodny, gdy sprężarka jest używana okresowo, w ciągu dnia roboczego, ponieważ nie ma potrzeby wyłączania zasilania urządzenia. Jego praca jest zawieszona tylko na pewien okres.

- Zatrzymaj się Ten tryb prowadzi do płynnego wyłączenia urządzenia. Na początku przechodzi w tryb bezczynności, po czym wyłącza się całkowicie. Tryb ten zmniejsza prawdopodobieństwo pęknięcia i zużycia w wyniku ostrego spadku ciśnienia lub napięcia.

Niektóre modele sprężarek śrubowych mają Tryb zatrzymania alarmu. Ten tryb jest aktywowany, gdy wystąpią jakiekolwiek awarie sprzętu lub gdy ciśnienie i temperatura w jednostce wzrośnie do poziomów krytycznych. Tryb zatrzymania alarmu z reguły działa automatycznie. Ale aby włączyć go ręcznie, na panelu sterowania urządzenia znajduje się przycisk.

Odmiany sprężarek śrubowych

Istniejące typy sprężarek śrubowych określają ich zakres zastosowania. Na przykład przemysłowe jednostki wypełnione olejem są uniwersalne i szeroko stosowane w różnych dziedzinach. Jednak zastosowanie urządzeń bezolejowych jest wymagane tylko w tych obszarach, w których wymagany jest wysoki stopień oczyszczania sprężonego powietrza, na przykład w przemyśle spożywczym, chemicznym i farmaceutycznym.

Maszyny bezolejowe

Bezolejowa sprężarka nie wykorzystuje oleju do sprężania powietrza jako smarowania i chłodzenia jednostki obrotowej, dlatego sprężone powietrze wytwarzane przez urządzenie nie zawiera cząstek smaru. Jednostki bezolejowe są podzielone na 2 podgatunki: ściskanie na sucho i napełnianie wodą.

Sprężarki śrubowe kompresja na sucho wyposażone w synchroniczne silniki napędzające śruby, które nie stykają się ze sobą. Urządzenia „suche” mają niższą wydajność (3,5 bara na stopień) niż urządzenia napełnione olejem. Podczas podłączania drugiego stopnia można zwiększyć tę wartość do 10 barów. Ale ten środek zwiększy tylko koszt sprzętu, który jest już dość wysoki ze względu na stosowanie silników bliźniaczych.

Urządzenie wypełnione wodą są najbardziej zaawansowane technologicznie i łączą wszystkie zalety urządzeń bezolejowych i olejowych. Urządzenia wypełnione wodą są zdolne do ściskania siły do 13 barów (o 1 stopień). Również dane modelu są przyjazne dla środowiska, ponieważ zamiast oleju do chłodzenia używają zwykłej wody. Ponieważ woda ma wysoką pojemność cieplną i przewodność cieplną, to bez względu na poziom sprężania powietrza ogrzewa się do maksymalnie 12 ° C z powodu odmierzonego wtrysku. Z tego wynika, że poprzez zmniejszenie obciążenia cieplnego części urządzenia zwiększa się ich żywotność, a także zwiększa bezpieczeństwo i niezawodność całego sprzętu.

To ważne! Powietrze opuszczające jednostkę wypełnioną wodą nie musi być chłodzone, ponieważ woda, która krąży w układzie, zawsze będzie miała temperaturę otoczenia.

Sprężarki wypełnione wodą nie mają praktycznie żadnych odpadów podczas pracy. Ponadto urządzenia te są tańsze w produkcji, ponieważ ich konstrukcja nie zawiera filtrów oleju i pojemników na zużyty olej.

Urządzenia do napełniania olejem

Jednostka olejowa, jak wspomniano powyżej, ma 2 wirnikijeden z nich prowadzi. Aby zapobiec fizycznemu kontaktowi wirników, do urządzenia wtryskiwany jest olej. Powinien być zasilany z prędkością 1 l / min na 1 kW mocy urządzenia. Sprężarki olejowe mają hałas w zakresie 60-80 dB.

W zależności od pojemności silnika sprężarki mogą mieć moc od 3 do 355 kW, a w zależności od osiągów - od 0,4 do 54 m3/ min Sprzęt o wysokiej wydajności z reguły jest stacjonarny i jest instalowany w warsztatach. Ale nadal są mobilne sprężarki śrubowe, zarówno benzynowe, jak i wysokoprężne.

Powszechne usterki sprężarek śrubowych i ich eliminacja

Długotrwałe działanie dowolnego sprzętu prowadzi do tego, że wymaga on obsługi lub poważnej naprawy. Nie ma wyjątków i sprężarek, których głównym węzłem jest jednostka obrotowa.

Naprawa sprężarek śrubowych własnymi rękami jest całkiem możliwa w następujących przypadkach:

- urządzenie prawie się nie uruchamia;

- sprężarka nie uruchamia się ponownie;

- nie ma sprężonego powietrza na wylocie urządzenia;

- niska wydajność;

- nadmierne zużycie oleju;

- mimowolne uruchomienie zaworu bezpieczeństwa;

- termostat urządzenia wyłączającego;

- odłączenie urządzenia za pomocą siekacza sieciowego;

- awaria zespołu wirnika;

- zwiększone ciśnienie.

Urządzenie nie uruchamia się dobrze

Przyczyną, dla której jednostka uruchamia się z trudem, może być niska temperatura otoczenia. Sprężarka uruchomi się dopiero po rozgrzaniu pomieszczenia, w którym jest zainstalowana.

Urządzenie nie uruchamia się ponownie

To złamanie jest spowodowane słabe zamknięcie zaworu ssącego. Problem został rozwiązany przez oczyszczenie zaworu. Jeśli ta procedura nie rozwiąże problemu, należy wymienić zawór ssący.

Brak sprężonego powietrza

Jeśli w wylocie aparatu nie ma sprężonego powietrza, jest to znak zamknięcie regulatora. Aby rozwiązać ten problem, należy sprawdzić działanie przełącznika ciśnienia. To ten węzeł dostarcza energię do zaworu, który jest elektromagnetyczny, który z kolei jest podłączony do regulatora.

Słaba wydajność

Zmniejszenie wydajności sprzętu jest również związane z zamknięciem regulatora. W tym przypadku awaria jest spowodowana zatykaniem się tego ostatniego. Aby działanie urządzenia powróciło do normy, należy usunąć filtr ssący, otworzyć lub zdemontować regulator i dobrze go wyczyścić.

Nadmierne zużycie oleju lub wyciek

Może to spowodować wysokie zużycie oleju uszkodzony filtrzainstalowany w separatorze oleju lub wyciek uszczelek tego samego filtra. W obu przypadkach problem został rozwiązany przez zastąpienie tych części.

To ważne! Niezamknięty regulator lub zbyt wysokie ciśnienie w układzie może spowodować wyciek oleju. W pierwszym przypadku należy sprawdzić stan zaworu elektromagnetycznego i regulatora. W drugim - aby sprawdzić wskaźnik.

Otwieranie zaworu bezpieczeństwa

Ta awaria może wystąpić, jeśli zatkany filtr separatora oleju. Wymagane jest sprawdzenie, czy między separatorem oleju, to znaczy jego zbiornikiem a rurociągiem, w którym znajduje się sprężone powietrze, występuje spadek ciśnienia. Problem został rozwiązany przez wymianę filtra.

Wyzwalanie termostatu

Istnieje kilka powodów, dla których urządzenie wyłącza termostat.

- Wysoka temperatura otoczenia. Zapewnij pokój z dobrym sprzętem wentylacyjnym, a następnie naciśnij przycisk „reset” i uruchom ponownie urządzenie.

- Zatykanie chłodnicy oleju. Wymagane jest czyszczenie chłodnicy za pomocą cieczy rozpuszczalnikowej.

- Niski poziom oleju. Konieczne jest dodanie niezbędnej ilości tego ostatniego.

- Usterka termostatu. Przedmiot należy zastąpić działającym.

Odłączanie silnika przez wyłącznik automatyczny

Może to spowodować wyzwolenie wyłącznika niskie napięcie. Należy sprawdzić napięcie, a przy jego normalnych wartościach ponownie uruchomić urządzenie, naciskając przycisk „Reset”.

Również wyłącznik może działać, gdy przegrzanie silnika. Przede wszystkim należy sprawdzić radiator z silnika elektrycznego. Jeśli tryb usuwania ciepła nie zostanie naruszony, uruchom ponownie urządzenie. W przypadku, gdy ponowne uruchomienie nie nastąpi, odczekaj kilka minut i spróbuj ponownie.

Awaria jednostki obrotowej

Jeśli zwrócisz uwagę na opis jednostki obrotowej, który został cytowany powyżej, stanie się jasne, że można ją naprawić tylko w przypadku awarii łożyska. W przypadku zablokowania wirnika, naprawa bloku śrubowego powinna zostać powierzona specjalistom centrum serwisowego.

Zwiększone ciśnienie

Jeśli ciśnienie wzrośnie powyżej maksymalnych dopuszczalnych wartości, to przede wszystkim regulator sprawdzony. Być może nie ma polecenia, aby je zamknąć. Upewnij się, że zawór elektromagnetyczny jest w stanie zamkniętym. W razie potrzeby części te należy wymienić.

/rating_off.png)