Jak nasmarować stempel

Stempel smarujący ma ważne miejsce wśród innych procedur związanych z okresową konserwacją tego narzędzia. Ten środek zapobiegawczy należy przeprowadzić po upływie czasu określonego w instrukcji użytkowania. Terminowa wymiana smaru zmniejsza tarcie w urządzeniu, spowalnia zużycie części, przedłużając tym samym jego żywotność. Należy pamiętać, że stary smar musi zostać usunięty podczas wykonywania nowego. Smar do dziurkowania jest dostępny u różnych producentów. Jednocześnie jego poszczególne węzły są różne.

Treść

Jakie części stempla należy nasmarować?

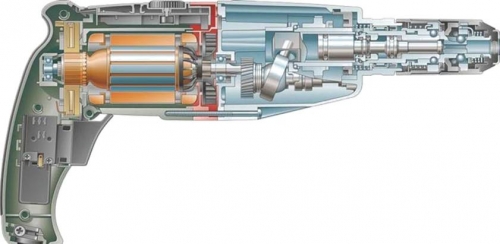

Aby prawidłowo utrzymać cios, musisz wiedzieć, jakie części należy w nim smarować iz jaką częstotliwością. Ten mechanizm ma dość skomplikowane urządzenie. Składa się z następujących elementów główne węzły:

- obudowa z ochroną przed wibracjami;

- silnik elektryczny o układzie pionowym lub poziomym;

- układ tłokowy;

- nabój;

- skrzynia biegów, wykonana w postaci obudowy (obudowy), wewnątrz której znajdują się przekładnie ślimakowe, stożkowe, cylindryczne;

- sprzęgło bezpieczeństwa zaprojektowane do zatrzymywania obrotów (podczas zakleszczania dyszy podczas pracy) wkładu;

- dysza robocza (wiertarka, łopata, dłuto, korony lub kolce).

Schemat perforatora pokazano na poniższym zdjęciu.

Skrzynia biegów - Jest to węzeł odpowiedzialny za regulację prędkości roboczej dyszy. Jego zamknięta konstrukcja ma na celu ochronę części umieszczonych wewnątrz przed kurzem, brudem i możliwymi uszkodzeniami mechanicznymi. Podczas pracy narzędzia koła zębate znajdują się pod znacznym obciążeniem, podczas gdy tarcie między nimi znacznie wzrasta. Prowadzi to do zwiększenia szybkości ich zużycia.

Z reguły dla różnych modeli narzędzi skrzynia biegów jest rozmyta z fabryki. Ale kiedy metalowe części zostaną zniszczone. W rezultacie powstaje pył metaliczny, który mieszając się ze smarem prowadzi do zwiększenia siły tarcia (a tym samym przyspieszenia zużycia). Spowolnienie procesu niszczenia pomaga na czas wymienić materiał smarujący.

Należy również pamiętać, że często tanie modele są raczej ubogie w materiał wątpliwej jakości. Zaleca się ponowne smarowanie natychmiast po zakupie.

Oprócz mechanizmu transmisyjnego, powinien być traktowany smarem. nabój i siedzenie wymienna dysza wtykowa. Pierwszy jest wysyłany na sucho. Pokrywa tylko obszar bezpośrednio z trzonem dyszy: w tym miejscu podczas pracy narzędzia występuje silne tarcie. Jeśli nie zostanie zmniejszona, prowadzi to do zwiększonego zużycia wkładu, nawet do poważnych uszkodzeń. Również kawałek ogona jest szybko usuwany i może zostać zdeformowany pod wpływem sił uderzeniowych podczas silnego ogrzewania, co jest spowodowane tarciem.

Jak często smarować instrument

Trzpienie dyszy powinny być nasmarowane przy każdej instalacji, po uprzednim wytarciu kurzu lub innych zanieczyszczeń. Jeśli praca jest intensywna, należy wizualnie monitorować stopień smarowania używanych dysz.

Dziurkacz działa dla różnych użytkowników o różnej intensywności: niektórzy używają go codziennie, a inni tylko sporadycznie.Dlatego nie ma jednoznacznej odpowiedzi na temat regularności wytwarzania lub wymiany smaru. Aby zdecydować o konieczności wymiany smaru w ogólnym przypadku, należy skupić się na następujących kwestiach:

- intensywność użytkowania narzędzia;

- zalecenia dotyczące tego zagadnienia w instrukcjach dotyczących ponczu;

- okres gwarancji.

Najbardziej kompletne zalecenia producentów dotyczące smarowania zespołów narzędzi zawarte są w instrukcji obsługi. Części nie wskazane nie wymagają smarowania.

Cechy wyboru smaru do przekładni, uchwyt wiertarski

Smar jest substancją zaprojektowaną w celu zmniejszenia siły tarcia między częściami oddziałującymi ze sobą. Z pewnością tarcie częściowo pozostaje, a podczas pracy narzędzia sąsiednie elementy konstrukcyjne nadal się zużywają. Jednak w obecności smarowania proces jest znacznie wolniejszy niż w przypadku tarcia na sucho.

Smary są syntetyczny, mineralny i półsyntetyczny. Drugi typ jest wykonany z ropy naftowej. Szybko traci charakterystykę działania, często wymaga zmiany.

Głównym parametrem produktów smarujących jest stopień ich lepkości. Producenci perforatorów w instrukcji obsługi zalecają stosowanie środka smarnego o pewnej wartości tej cechy do pielęgnacji swojego urządzenia.

Każda marka smaru ma swoje właściwości techniczne, które należy wziąć pod uwagę przy wyborze. W przypadku przekładni smarujących, uchwytów, dysz trzpieniowych stosuje się tylko rodzaje kompozycji odpowiednie do przetwarzania tych części.

Tak więc do smarowania wierteł nie nakładaj materiału stosowanego do zmniejszenia tarcia w skrzyni biegów.

Do smarowania przekładni dziurkacza zaleca się stosowanie olej przekładniowy. Wlewa się go przez specjalną dziurę w ciele w ilości wymaganej przez instrukcje. Jednocześnie pokrywa on oddziałujące części, wypełniając skrzynię korbową. Perforator oleju powinien mieć konsystencję płynną.

SX75W90 GL4 1L olej przekładniowy

Również przekładnia jest smarowana specjalnym związki z tworzyw sztucznych. Pamiętaj jednak, że nie wszystkie urządzenia mogą pracować normalnie, gdy używasz substancji o takiej konsystencji. Jeśli części skrzyni biegów (częściowo lub całkowicie) są z tworzywa sztucznego, możliwe jest użycie smar silikonowyNa przykład: 220-R Silicone DBC lub HVS-100 Silicone # 3 firmy Huskey.

Smar silikonowy 220-R silikonowy DBC

Aby zmniejszyć tarcie między ogonami dysz i wkładów, musisz użyć grube preparatyktóre wskazują, że są przeznaczone bezpośrednio dla Burów. Jeśli nie, możesz użyć grafitowego odpowiednika. Ale usuwa gorsze ciepło niż specjalna kompozycja. Grube odmiany smarów silikonowych są również używane do wkładów.

Zalecani producenci smarów

Smar może być stosowany jako marka (od producentów perforatorów, na przykład Hitachi, Metabo, AEG, Bosch, Bosch, Interskol, Bison) oraz od firm zajmujących się uwalnianiem smarów (Xado, Ravenol, Shell i inne). Najpopularniejsze firmy z popularnym asortymentem są przedstawione w poniższej tabeli.

| Producent | Odpowiedni zakres | Cel smaru |

| Bosch | 3605430008, 1615430012 | oleje perforujące |

| 1615430005 | olej przekładniowy | |

| 1615430010, 1615430009 | do trzpieni dysz | |

| 1615437512, 1615430014, 1615437511, 1615430015, 1615437509, 1615430019, 1615430016 | smary do perforatorów w różnych opakowaniach | |

| Makita | 181573-3 | dla Burów |

| 042024-0A | Reduktory narzędziowe SDS + | |

| 183477-5, 042005-4A | Urządzenia SDS + | |

| P-08361 | Reduktory narzędziowe SDS MAX | |

| Lubcon | Thermoplex ALN 250 EP | smar przekładniowy |

| Thermoplex ALN 1002 | dla perforatorów | |

| Turmogrease NM 4602/0 | uniwersalna kompozycja | |

| Nanotech | MetallPlak Electra | obróbka końcówek |

| Metabo | 631800000 | smarowanie boraksowe |

| Żubr | Bison Expert 60 | obróbka wyłożenia dyszy |

| Bison Expert 125 | ||

| Bison ZSB | ||

| Interskol | w 9000327 i 9001698 | borowanie |

| PRORAB | 0125 | kompozycja z tworzywa sztucznego przeznaczona do obsługi ogonów dysz |

| Kress | 98035301 | borowanie |

| różnych producentów | Litol-24, Litol-24 LUX | do smarowania przekładni i oprzyrządowania |

Oleje przekładniowe Bosch i Makita są najbardziej popularne wśród konsumentów.

Smar Bosch 3605430008

Przy użyciu narzędzia, którego jakość potwierdzona jest specjalnym certyfikatem, należy stosować tylko produkty smarne określone przez producenta urządzenia. Stosowanie innych materiałów doprowadzi do utraty możliwości naprawy gwarancyjnej i konserwacji stempla.

Niektórzy mogą zapytać: czy to właściwe? litol do wykrawania smaru? Jest to związane z faktem, że ten środek smarny, pod względem swoich właściwości, jest gorszy od specjalnie zaprojektowanych kompozycji znanych firm. Litol może być używany, wystarczy zmienić go częściej. Najlepszą opcją smarowania jest kompozycja wskazana przez producenta. Podczas korzystania z niego nie będzie problemów, w tym z serwisem gwarancyjnym.

Jak prawidłowo nasmarować szczegóły: algorytm działania

Smarowanie ogon wiertła i uchwytu Zrób to sam jest bardzo proste. Wystarczy wykonać takie czynności:

- wytrzeć wkład i ogon wiertła ściereczką z zanieczyszczeń powierzchniowych (stary smar, kurz);

- Nałóż odpowiednią kompozycję na trzon dyszy lub dodaj go bezpośrednio do gniazda.

Należy stale monitorować obecność smaru, wykonując go w razie potrzeby. Zaniedbanie tego zalecenia spowoduje przegrzanie wiertła i zwiększenie zużycia uchwytu. W takim przypadku trzonek może się spłaszczyć lub oderwać od roboczej części dyszy.

Jeśli narzędzie jest wyposażone w otwarty nabój, po demontażu i czyszczeniu należy nasmarować uszczelki.

Odnośnie smarowanie przekładnisprawy są nieco bardziej skomplikowane. Większość nowoczesnych modeli jest wyposażona w pojemniki. W nich, otwierając zakrętkę, wlać olej lub wykonać inną odpowiednią kompozycję smarującą. Lokalizacja żądanego otworu jest często wskazana w instrukcjach. Zawiera również schemat usuwania pokrywy. Cały proces wygląda tak:

- zdejmij pokrywę;

- usunąć pozostałości starej kompozycji smarującej;

- wdmuchiwane (na przykład za pomocą sprężarki) lub myte benzyny ze skrzyni korbowej;

- wlać nowy olej w ilości regulowanej instrukcją obsługi, tak aby jego poziom nie przekraczał istniejącego znaku odniesienia;

- umieść pokrywę na miejscu, zamykając otwór.

Jeśli narzędzie jest objęte gwarancją, należy nalać tylko zalecany olej. Gdy nie ma specjalnego otworu do wypełnienia, będziesz potrzebował zdemontować stempel. Jeśli serwis gwarancyjny jest ważny, zaleca się skontaktowanie w tej sprawie ze specjalistami centrum serwisowego.

Sekwencja smarowania przekładni z demontażem stempla

Jeśli wygasła gwarancja na perforator, możesz samodzielnie wykonać wszystkie prace związane ze smarowaniem skrzyni biegów. Potrzebne będą następujące elementy narzędzia i materiały:

- zestaw montażowy (śrubokręty z różnymi dyszami, klucze sześciokątne, szczypce itp.);

- czyste szmaty;

- benzyna;

- odpowiedni rodzaj smaru zgodnie z instrukcją.

Nasmaruj reduktor dziurkacza, wykonując niezbędne czynności zgodnie z następującym algorytmem:

- przestudiować instrukcję obsługi używanego modelu urządzenia;

- oczyścić obudowę z kurzu, a także z innych dostępnych zanieczyszczeń;

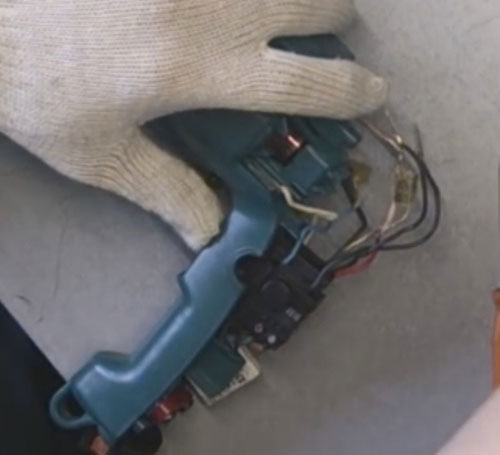

- następnie przystąp do demontażu wkładu: za pomocą śrubokręta usuń gumę i pierścienie ustalające (jak pokazano na zdjęciach poniżej);

Gumowy pierścień

Pierścień ustalający

-

- zdejmij obudowę wkładu;

- usunąć pierścień dociskowy;

- wyjmij wiosnę, a także kulki;

- usuń przełącznik trybu (dla różnych modeli odbywa się to na różne sposoby);

- odkręcenie śrub za pomocą śrubokręta lub sześciokąta, zdemontuj tylną część obudowy, aby odłączyć szczotki od kolektora;

- zdemontować przód obudowy: odkręcić śruby, dokręcając je wzdłużnie;

- wyjmowane razem z przekładnią wału silnika;

- umyć usunięte części i obudowę urządzenia ze starego smaru za pomocą szmaty nasączonej benzyną;

- wytrzeć je suchą szmatką i pozostawić do wyschnięcia;

- całkowicie nasmarować skrzynię biegów, jak pokazano na poniższych zdjęciach;

Smarowane elementy przekładni

W pełni powlekana skrzynia biegów

- zbierać cios.

Wstępne studium instrukcji jest konieczne nie tylko po to, by nauczyć się prawidłowo korzystać z narzędzia, ale także aby zapoznać się ze schematem jego demontażu i montażu.

Dodatkowe zalecenia

Podczas wykonywania niezależnego smarowania węzła transmisyjnego konieczne jest uwzględnienie takich zaleceń.

- Należy pamiętać o dokładnej lokalizacji części i łączników, które mają zostać usunięte, aby zainstalować wszystko podczas montażu i nie zostawiać dodatkowych części zamiennych.

- Aby zdemontować narzędzie, aby opuścić skrzynię biegów, powinno być tylko wtedy, gdy jest całkowicie fajnie po pracy.

- Na nie nasmarowane elementy strukturalne nie jest wymagana kompozycja.

- Najlepszym rozwiązaniem jest stosowanie markowych preparatów smarnych przeznaczonych bezpośrednio do rodzaju używanego sprzętu.

- Zdemontowana skrzynia biegów jest pożądana do kontroli wady przekładni (ich zużycie, brak zębów, obecność pęknięć) i inne elementy - to pomoże w wymianie części na czas i uniknie większych problemów w przyszłości.

Fotografowanie całego perforatora procesu demontażu pomoże go prawidłowo złożyć.

Nowoczesne perforatory są dość łatwe w utrzymaniu. Smarowanie ich jednostek roboczych nie zajmuje dużo czasu. Najważniejsze jest użycie kompozycji zalecanej przez instrukcję lub odpowiedniej do zamierzonego celu (lub uniwersalnego). Podczas całkowitego demontażu sprzętu konieczne jest staranne i staranne działanie, aby uzyskać wynik jakości. Konieczne jest również przestrzeganie zasad bezpieczeństwa, smarowanie narzędzia odłączonego od linii zasilania.

/rating_off.png)