Demontaż i naprawa stempla zrób to sam

Perforator, jak każde narzędzie elektryczne, wymaga starannej postawy, prawidłowego działania i terminowej konserwacji. Jeśli zaniedbamy te normy, aparat może zawieść bez rozwinięcia własnego zasobu. Naprawa perforatora z pewnymi wadami może być wykonana ręcznie, a aby wyeliminować awarie związane z elektryczną częścią silnika, wymagana będzie pomoc specjalisty.

Treść

Główne awarie uderzenia i ich zewnętrzne znaki

Wszystkie awarie urządzeń można podzielić na 2 grupy: mechaniczną i elektryczną.

Uszkodzenia mechaniczne

Jeśli w siewniku pojawi się jakakolwiek usterka mechaniczna, to jego obecność może rozpoznać po uchu (hałas podnosi się, pojawiają się grzechotki).

Możesz także wyczuć zwiększone wibracje lub nieprzyjemny zapach wydobywający się z obudowy urządzenia.

Tak więc następujące błędy można przypisać awariom mechanicznym:

- awaria przełącznika trybu urządzenia;

- zużyty perkusista gumy i napastnik;

- awaria mechanizmu perkusyjnego;

- awaria lufy jednostki z powodu zużycia;

- złamanie zębów kół zębatych;

- złamanie uchwytu, w wyniku którego rozbija się wiertło.

Usterka elektryczna

Awariom związanym z elektryczną częścią perforatora może również towarzyszyć nieprzyjemny zapach z korpusu urządzenia, iskrzący. Możesz to również zauważyć silnik szybko się nagrzewa i brzęczybez wirowania lub wydobywa się z niego dym.

Awarie elektryczne urządzenia obejmują:

- urządzenie nie włącza się;

- podział przycisku start;

- zużycie szczotek;

- zatykanie kolektora;

- naruszenie styków elektrycznych;

- przepalenie stojana lub wirnika silnika elektrycznego.

Algorytm demontażu dziurkowania

Aby wyeliminować usterki mechaniczne i elektryczne (z wyjątkiem uszkodzenia wtyczki elektrycznej), konieczne jest zdemontowanie obudowy urządzenia. Najpopularniejsze wśród mistrzów, zarówno domowych, jak i profesjonalnych, są marki wiertarek Bosch, Makita, Interskol, Energomash. Konstrukcja jednostek różnych producentów jest prawie taka sama, więc metody demontażu urządzeń będą podobne. Nie należy jednak całkowicie demontować urządzenia, ponieważ trudno będzie je z powrotem złożyć. Poniższe zdjęcie pokazuje, jak wygląda całkowicie zdemontowany cios.

Demontaż kasety

Demontaż urządzenia w celu rozwiązania problemu należy przeprowadzić ostrożnie, sprawdzając każdą usuniętą część. Aby montaż nie powodował trudności, proces demontażu jest lepszy do sfotografowania. Jeśli nie znajdziesz zewnętrznych defektów w urządzeniu, zaleca się rozpoczęcie demontażu z kasety.

- Najpierw zdejmij bagażnik (1) z gumy.

- Ostrożnie, aby nie zgubić, użyj śrubokręta, aby zdjąć pierścień sprężynujący (2), a następnie plastikowy bagażnik (3).

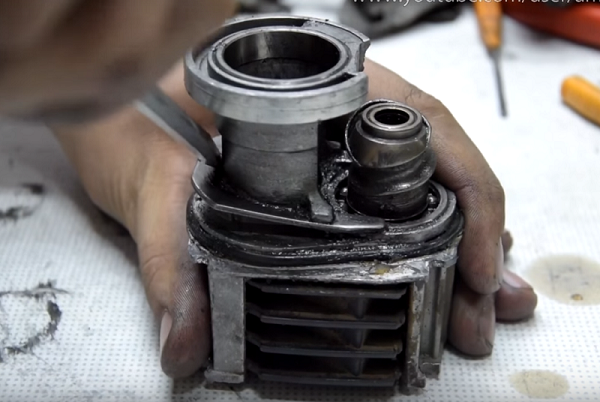

- W następnym etapie ważne jest, aby nie przegrać mała kulaktóry znajduje się pod krążkiem (4). Zdejmij podkładkę (4), płytkę (5) i sprężynę (6), a także kulkę (7). To właśnie podczas zużycia tych części wiertła wypada z wkładu. W niektórych modelach nabojów mogą występować dodatkowe kule i podkładki.

Demontujemy ciało

Jeśli wymagany jest demontaż obudowy urządzenia, należy najpierw usunąć przełącznik wyboru trybu.

- Umieść przełącznik w pozycji „Cios”. Zazwyczaj w tym miejscu na ciele malował młotek. W przypadku, gdy ten tryb nie jest dostępny, ustaw przełącznik w pozycji „Impact + drilling”.

- Następnie należy nacisnąć przycisk umieszczony na pokrętle przełącznika i obrócić go nieco poniżej ikony z wizerunkiem młotka do charakterystycznego kliknięcia.

- Następnie konieczne jest podważenie przełącznika śrubokrętem, a następnie pociągnięcie go do siebie. W niektórych modelach jednostek przełącznik ten można przykręcić do korpusu za pomocą śrub.

Demontaż części elektrycznej stempla

Aby dostać się do części elektrycznej urządzenia, jeśli podejrzewasz, że może nastąpić awaria tutaj, musisz wykonać następujące kroki.

- Odkręć śruby mocujące tylną pokrywę i wyjmij ją.

- Odkręć łącznik przytrzymujący kabel sieciowy.

- Następnie wyciągnij przewody z mocowań i wyjmij przycisk start.

- Usuń wszystkie przewody podłączone do stojana.

- Zdejmij szczotki, odkręcając śruby mocujące.

- Oddziel części elektryczne i mechaniczne urządzenia, odkręcając odpowiednie śruby. Do separacji „płaski ”śrubokręt.

- Wyjmij wirnik ze skrzyni biegów. Jeśli chcesz wymienić łożyska, użyj specjalnego ściągacza.

- Usuń wlot powietrza znajdujący się w korpusie części elektrycznej szlifierki.

- Odłącz stojan od obudowy. Aby ułatwić wydostanie się z obudowy, zaleca się pociągnięcie stojana lekkim uderzeniem w ciało drewnianym przedmiotem.

W przypadku konieczności demontażu perforatora bębenkowego, przy pionowym ustawieniu napędu elektrycznego, należy najpierw wyjąć uchwyt, a następnie odkręcić śruby mocujące silnik.

Wymiana szczotek silnika

Głównym znakiem, że nadszedł czas na zmianę szczotek, jest tworzenie się zwiększonego iskrzenia w obszarze kolektora silnika elektrycznego, szybkie nagrzewanie się szczotek, a także zapach spalania. Gdy szczotki nie są zużyte, iskra może być widoczna tylko pod nimi. W przeciwnym razie iskra będzie widoczna wokół całego okręgu kolekcjonerskiego.

Obecność iskry wokół kolektora, gdy szczotki nie są zużyte, jest oznaką zużycia łożyska, pękniętej izolacji wirnika lub stojana, wypalonych płyt kolektora, stojana lub wirnika.

Innym znakiem, że wypalony stojan można nazwać obecnością iskier tuż pod jedną elektrodą. Jeśli masz testera, może to zrobić sprawdź stojan i wirnik: zmierzyć na przemian opór wirnika i stojana. Jeśli jest taki sam na obu uzwojeniach, to stojan jest w porządku. Jeśli zauważysz oczywiste oznaki problemów z wirnikiem lub stojanem w szlifierce, będziesz musiał przenieść urządzenie do centrum serwisowego w celu naprawy. Jeśli chodzi o pędzle, można je zmienić niezależnie.

Aby dostać się do miejsca, w którym zainstalowane są szczotki, musisz zdemontować obudowę, w której zainstalowany jest silnik, lub po prostu zdjąć tylną pokrywę. Otwierając pokrywę, zobaczysz szczotki, umocowane w specjalnych uchwytach. Zdjęcie poniżej pokazuje, jak wyglądają te części.

Szczotki, które są zainstalowane w silnikach perforatorów, są 3 rodzaje.

- Grafit - wyróżniają się trwałością, ale ponieważ są bardzo twarde, nie są idealnie dopasowane do kolektora, co negatywnie wpływa na to drugie.

- Węgiel - łatwo szlifować do kolektora, zapewniając dobry kontakt, ale szybko się zużywają.

- Węgiel-grafit –Idealna opcja, podobnie jak mieszanina 2 składników, które się uzupełniają.

Bardzo ważne jest, aby nie czekać na zapłon silnika, a następnie zmienić szczotki. Wymiana jest konieczna po ich zużyciu na 1/3 wartości nominalnej (8 mm). Nawet jeśli jedna szczotka zużyła się mniej niż druga, nadal musisz zmienić obie.

Zwróć uwagę na stan sprężyny w nowych szczotkach i zamocuj kontakt. Jeśli sprężyna odleci podczas pracy silnika, otrzyma znaczne obrażenia.Ponadto, jeśli sprężyna jest słaba, nie może zapewnić dobrego kontaktu.

Pamiętaj, aby dobrze zmienić szczotki oczyścić wirnik i stojan z pozostałości grafitu lub pyłu węglowego. Te części można czyścić alkoholem technicznym lub medycznym.

Następnie należy zamocować elektrody w uchwytach i zetrzeć je w kolektorze. Aby to zrobić, umieść kawałek papieru ściernego o drobnym ziarnie na kolektorze i wykonaj ruchy obrotowe w różnych kierunkach. elektroda szlifierska. Szlifowanie trwa do momentu, gdy powierzchnia styku elektrody będzie okrągła. Zapewni to najlepsze dopasowanie do płytek kolektora i, odpowiednio, najlepszy kontakt.

Schemat mechanizmu udarowego, jego wadliwe działanie i naprawa

Mechanizmy udarowe perforatorów różnią się konstrukcją, w zależności od rodziny, do której należą urządzenia. Dlatego naprawa tych mechanizmów nastąpi według różnych zasad.

Wiertła beczkowe

Perforatory z silnikiem pionowym są zwykle wyposażone w jednostkę udarową opartą na mechanizmie korbowym. Poniżej znajduje się schemat mechanizmu perkusyjnego tego typu.

Poniższe zdjęcie pokazuje aparat w sekcji, w której można zobaczyć położenie korby.

Mechanizm uderzeniowy jednostki z silnikiem pionowym może mieć następujące awarie. Mechanizm korbowodu ma oddzielne łożysko, które jest zamontowane na krzywce mimośrodowego koła, ale czasami może być umieszczone u podstawy korbowodu. W niektórych modelach młotów obrotowych można w tym miejscu zamontować łożysko ślizgowe (zamiast łożyska tocznego), wymagające stałego smarowania. Jeśli go nie ma lub jest już stary, ten węzeł zużywa się. Podczas naprawy konieczne jest całkowite zastąpienie korbowodu i mimośrodowej lufy.

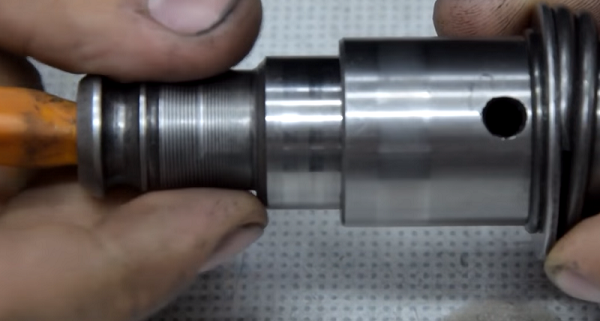

Innym częstym problemem jest czarnoksiężnik pękł. Ten błąd można obliczyć, jeśli zauważysz, że nie ma już większego wpływu na szlifierkę. Aby dostać się do napastnika, musisz całkowicie zdemontować urządzenie lufy. Robi się to w następujący sposób.

- Odłącz lufę od korpusu stempla, wyjmij wkład (patrz opis powyżej). Stuknij lufę w stół, aby tłok wypadł z niej. Weź gumowy młotek i wybij lufę z ciała.

- Zdejmij pierścień ustalający przytrzymujący łożysko.

- Usuń łożysko i delikatnie stuknij w stół, aby usunąć kulki.

- Po usunięciu 3 kulek można wyciągnąć tuleję rastrową.

- Również, jak w poprzednim przypadku, usuń kulki, które są na rękawie, ale nie myl ich z tymi, które zostały usunięte wcześniej (te kule mają mniejszą średnicę). Po zdjęciu kulek należy włożyć śrubokręt w rękaw i wypchnąć głowę.

W tym przypadku cały wojownik. Ale jeśli jest zepsuty, zastąp go nowym. Należy również zwrócić uwagę na gumę uszczelniającą i uszczelki w korpusie pnia. Jeśli są zużyte, należy je wymienić.

Wiertarki pistoletowe

Urządzenie mechanizmu udarowego jednostki typu pistoletowego różni się nieco od mechanizmu tego samego celu zainstalowanego w aparacie typu beczkowego.

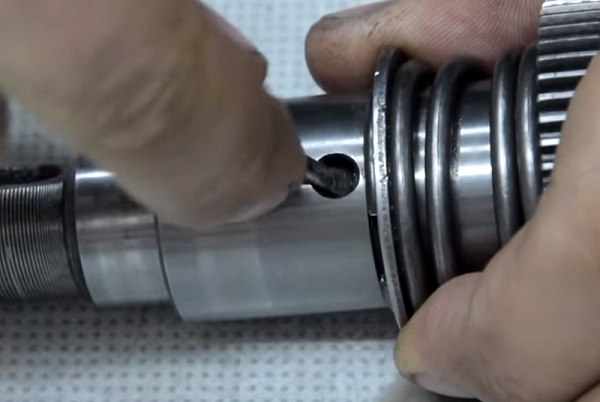

Główną różnicą jest to, że tłok jest wprawiany w ruch nie za pomocą korbowodu, ale za pomocą kołysania („pijanego”) łożyska. Dlatego najczęstszą awarią tego urządzenia jest zużycie „pijanego” łożyska, które należy wymienić.

Poniższe zdjęcie pokazuje zniszczone „pijane” łożysko, co powoduje, że młot udarowy przestał młotkować.

Oscylujące łożysko jest usuwane za pomocą płaskiego śrubokręta, który należy przymocować do wspornika i usunąć. Następnie łożysko można łatwo oddzielić od obudowy przekładni.

Przy wymianie złożonego łożyska powinno być dobrze skrzynia biegów do mycia, ponieważ w jego przypadku fragmenty złamanej części mogą pozostać.

Po wyczyszczeniu i zainstalowaniu nowego łożyska, należy zastosować tłustą warstwę smaru w tym urządzeniu.

Również powód, dla którego urządzenie nie uderza, może służyć jako złamana szpilka do wypalania.Aby to uzyskać, należy usunąć pierścień ustalający, który jest widoczny w otworze.

Weź mały śrubokręt, podnieś pierścień i przesuń go w prawo (w stronę biegu).

Zrób to samo dla części po drugiej stronie. Następnie włóż śrubokręt do otworu w części i wepchnij usunięte wewnętrzne części mechanizmu.

Po tej akcji łatwo jest zdobyć pierścień podtrzymujący i ciało, które zawiera złamaną głowicę uderzeniową.

Jeśli zdemontujesz ten przypadek, zobaczysz „winowajcę” nieprawidłowości, z powodu którego Bułgar nie młotkuje.

Podczas montażu mechanizmu udarowego nie zapomnij zastosować dużej ilości smaru do wszystkich jego części.

Inne awarie mechaniczne i ich eliminacja

Oprócz awarii związanych z mechanizmem udarowym w perforatorze mogą wystąpić inne awarie mechaniczne.

Przełącznik trybu

Zdarzają się przypadki, gdy przełącznik trybu jednostki nie działa. Wynika to głównie z zapychanie się kurzu ten węzeł. Aby naprawić przełącznik, musisz odłączyć go od obudowy (patrz powyżej, jak to zrobić) i oczyścić go z brudu. Jeśli zauważysz uszkodzenie plastikowych części przełącznika, będziesz musiał je wymienić.

Biegi z ukośnym zębem

Powód, dla którego urządzenie przestało działać normalnie, a mianowicie przestało wiercić i młotkować, może być pokryte zużytymi zębami na wale wirnika.

Jeśli tak się stanie, zęby będą zużyte i na półprodukcie przekładnia śrubowa.

Ten problem występuje, gdy narzędzie jest zablokowane lub sprzęgło działa nieprawidłowo. Uszkodzenie jest eliminowane przez wymianę przekładni pośredniej i wirnika silnika.

Wiertło nie mieści się we wkładzie

Powód, dla którego perforator nie trzyma wiertła, polega na uszkodzeniu wkładu i zużyciu jego części:

- nastąpiła deformacja kuli;

- pierścień ograniczający zużycie;

- dał sprężynę ściągającą.

Musisz zdemontować kasetę i wymienić problematyczne części.

Bur utknął w ciosie

Powody, dla których wiertło utknęło we wkładzie aparatu, mogą być następujące.

- Przed zainstalowaniem oprzyrządowania nie nałożyłeś smaru na jego trzonek. Będziesz musiał przesunąć kasetową gumę uszczelniającą i wstrzyknąć narzędzie WD-40 w miejsce lądowania.

- Kurz spadł pod kulki. Wykonaj tę samą operację jak w powyższym akapicie.

- Jeśli użyłeś konwencjonalnego wiertła włożonego do adaptera w stemplu, również przetwarzaj go ciecz WD-40, poczekaj kilka minut i lekko stukając młotkiem w powierzchnię zacisku potrząśnij oprzyrządowaniem w różnych kierunkach. Zwykle po tych czynnościach szczęki zaciskowe rozszerzają się i umożliwiają usunięcie wiertła.

- Trzpień narzędzia nitowany. Musisz najpierw wlać płyn WD-40 i spróbować wyciągnąć wiertło. Jeśli nic się nie dzieje, należy zdemontować kasetę i wybić zatrzask. Możesz także skorzystać z porad, jak uzyskać narzędzie, które utknęło w maszynie wideo.

/rating_off.png)